Страницы: 1 2

Содержание

- Введение

- Глава 1. Логистика на предприятии

- 1.1. Производственная логистика

- 1.2. Управление материальными потоками в производственной логистике

- 1.3. Основные показатели организации производственного процесса

- 1.4. Распределительная логистика

- 1.5. Каналы распределения продукции и посредники в логистической системе

- Глава 2. Оптимизация ресурсов ООО «Леруа Мерлен Восток»

- 2.1. Характеристика предприятия ООО «Леруа Мерлен Восток»

- 2.2. Общая оценка предприятия

- 2.3. Оптимизация складской деятельности

- Заключение

- Список использованных источников

Введение

Актуальность дипломной работы заключается в том, что, оптимизация расходов является важнейшим аспектом деятельности любого предприятия, имеющего целью получения прибыли от операционной деятельности. Нерациональное расходование денежных средств организации, может привести к тому, что расходы не покроются доходами, и компания закроет отчетный период в убытке. В этой связи, важнейшее значение приобретаем наличие квалифицированных сотрудников, способных грамотно анализировать весь процесс деятельности организации, и принимать грамотные управленческие решения.

Оптимизация ресурсов предприятия позволяет компании или фирме потратить сэкономленные средства на дальнейшее развитие или на премии для сотрудников. Также оптимизация позволяет ускорить процесс перемещения товара от поставщика до потребителя, позволяет улучшить процесс работы с клиентами и в общем может помочь снизить затраты во всех областях бизнеса.

Объектом исследования являются ООО «Леруа Мерлен Восток».

Предметом исследования является методология оптимизации организационных ресурсов.

Цель исследования состоит в разработке эффективных способов оптимизации ресурсов ООО «Леруа Мерлен Восток»

Для достижения поставленной цели решались следующие задачи:

- Рассмотреть теоретические аспекты организации логистических процессов на предприятии;

- Провести комплексный анализ деятельности компании ООО «Леруа Мерлен Восток»;

- Разработать предложения по оптимизации ресурсов организации;

- Дать оценку экономической эффективности предложенных мероприятий.

ГЛАВА 1. ЛОГИСТИКА НА ПРЕДПРИЯТИИ

1.1. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

Производственная логистика – это управление материальными потоками в пределах технологического цикла производства от склада материальной продукции до склада готовой продукции.

Являясь одной из функциональных областей логистики, производственная логистика решает проблемы организации движения материальных ресурсов и управления ими непосредственно между стадиями производственного процесса, включая подачу сырья и материалов на рабочие места. То есть в узком смысле, занимается:

- планированием,

- организацией внутрипроизводственной транспортировки и ее контролем;

- складированием и поддержанием запасов сырья, материалов и т.д.;

- производственных процессов стадий заготовки, обработки и сборки готовой продукции, т.е. в целом представляет собой регулирование производственного процесса.

Актуальность рассмотрения производственной логистики как функциональной области логистики состоит в том, что в последние годы отмечена тенденция к сокращению сферы массового и крупносерийного производства. Расширяется применение универсального оборудования гибких переналаживаемых производственных систем. Производители получают все больше заказов на изготовление небольших партий и даже единичных изделий. При этом, со стороны покупателей все чаще выдвигается требование удовлетворить потребность за минимально короткий срок с высокой степенью качества и различными гарантиями. Другим аспектом актуальности производственной логистики является организация производства в рамках кооперации по выпуску сложных изделий. Цель производственной логистики заключается в обеспечении временного, ритмичного и экономичного движения материальных ресурсов между стадиями основного производства и рабочими местами, в соответствии с планами производства, реализации готовой продукции или заказами потребителей.

Для обеспечения основной цели производственной логистики, необходимо в комплексе решать задачи планирования, организации движения материального потока, оперативного управления не только в основном производстве, но и во вспомогательных обслуживающих производствах. К вспомогательному процессу относят процедуры закупки, производства и подачи на рабочие места технологической оснастки, запасных частей производственного и обслуживающего оборудования; подачу электроэнергии, газа, воды пара, смазывающих материалов и т.д. Обслуживающие процессы связаны в основном с транспортными и складскими операциями.

Взаимосвязанными являются также проблемы организации рабочей силы и управления ее движением, поскольку основная сложность оптимизации затрат на производство заключается в определении компромисса между обеспечением непрерывности загрузки работников, рабочих мест и непрерывностью движения предметов труда в производстве.

Производственная логистика объединяет оперативное планирование и управление материальными потоками как на производстве, так и в снабжении, ив сбыте. Современное понимание производственной логистики сводится не только к методу управления материальными и сопутствующими потоками, но и как к системе рационализации управления потоковыми процессами в промышленной организации, которая предполагает постепенное развитие и формирование интегрированных систем управления, построенных на принципах синхронизации и оптимизации всех производственных этапов.

Современные системы управления позволяют полностью автоматизировать управление на промышленных предприятиях, в том числе:

- интегрировать в этот процесс проектирование новой продукции и управление ее жизненным циклом;

- управлять производственными системами и роботизированными комплексами, материальными потоками в снабжении, производстве и сбыте;

- управлять связями с поставщиками и потребителями в логистических системах более высокого порядка и т.д.

Работа подобных интегрированных систем возможна только в рамках информационной среды, поддерживаемой мощными и производительными компьютерными системами.

Сущность применения производственной логистики в интегрированном управлении предприятием, заключается в создании условий для оптимального, эффективного и результативного протекания производственного процесса в пространстве производственной системы и во времени.

Современная тенденция рынка к индивидуализации выпускаемой продукции выдвигает на первый план вопросы организации и управления единичными типами производств. Соответственно, при описании основных методов производственного планирования, упор сделан на удовлетворение современных потребностей организации производства.

1.2. УПРАВЛЕНИЕ МАТЕРИАЛЬНЫМИ ПОТОКАМИ В ПРОИЗВОДСТВЕННОЙ ЛОГИСТИКЕ

Управление материальными потоками в производственном процессе носит название «Логистики материалодвижения», и осуществляется способами, основанными на двух принципиально различных подходах.

Первый подход получил название “толкающая система”, а второй – “тянущая система”.

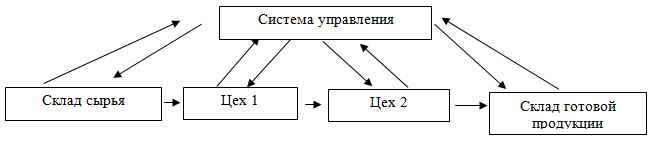

«Толкающая» система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участником технологического процесса у предыдущего технологического звена не заказываются. Материальный поток “выталкивается” получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис 1.1)

«Толкающие» модели управления потоками характерны для традиционных способоворганизации производства. Возможность их применения для логистической организации производства появилась в связи с массовым применением компьютерной техники. Внедрение программных продуктов позволило организациям согласовывать и оперативно корректировать планы и действия всех подразделений предприятия: снабженческих, производственных, сбытовых с учетом постоянных изменений в реальном масштабе времени. Использование ПО позволило существенно сократить рабочее время на принятие и выполнение управленческих решений.

«Толкающие» системы, способные с помощью электроники увязать сложный производственный механизм в единое целое, тем не менее, имеют естественные границы своих возможностей. Параметры выталкиваемого на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и технологическое обеспечение.

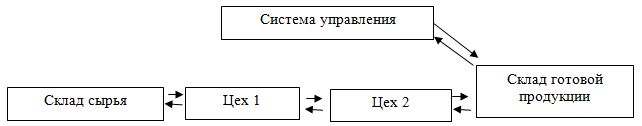

«Тянущая» система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на следующую технологическую операцию с предыдущей по мере необходимости (рис 1.2).

Здесь центральная система управления не впутывается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Преимущества «тянущей» системы:

- Отказ от избыточных запасов, информация о возможности быстрого приобретения материалов или наличие резервных мощностей для быстрого реагирования на изменение спроса.

- Замена политики продажи произведенных товаров политикой производства продаваемых товаров

- Задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу

- Снижение оптимальной партии ресурсов, снижение партии обработки

- Выполнение заказов с высоким качеством

- Сокращение всех видов простоев и нерациональных внутризаводских перевозок.

1.3. ОСНОВНЫЕ ПОКАЗАТЕЛИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Основным показателями организации производственного процесса во времени являются: длительность производственного цикла изготовлениядетали (напримернормативный размер партии деталей, длительность производственного цикла изготовления изделия).

Производственным циклом называют календарный период времени, в течение которого материалы заготовки или другие обрабатываемые предметы труда проходят все операции производственного процесса или определенную его часть, и превращаются в готовую продукцию. Основная часть производственного цикла – технологический процесс.

Технологический процесс – это часть производственного процесса, в ходе которого происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда.

Длительность производственного цикла (Тц) определяется отдельно для целого изделия, его составляющих или партии деталей по формуле:

Тц = Ттех + Тест + Тк + Ттр + Тмо + Тмс (1.1)

Где:

Ттех, Тест , Тк , Ттр – время выполнения, соответственно, технологических, естественных, контрольных и транспортных операций, мин;

Тмо — время межоперационного пролеживания деталей,

Тмс — время межсменного пролеживания деталей, мин.

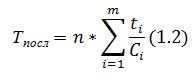

Длительность технологической части производственного цикла при последовательном способе передачи деталей с операции на операцию ) определяется суммой операционных циклов:

Где:

m – количество операций по обработке изделия (i = 1, …, m);

n – количество деталей в производственной партии, шт.;

ti –норма времени на выполнение i-й операции, мин;

Ci – количество рабочих мест, занятых изготовлением партии деталей на каждой операции.

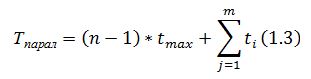

Длительность технологической части производственного цикла при параллельном способе сочетания операций (Тпарал) определяется следующим образом:

Где:

m – количество операций по обработке изделия (i = 1, …, m);

N – количество деталей в производственной партии, шт.;

ti – норма времени на выполнение i-й операции, мин;

tmax – наибольшая по продолжительности операция, мин.

Однако, при параллельном методе обработки деталей на операциях, выполняемых до и после главной, возникают простои оборудования и рабочих. Они появляются вследствие различий в длительности операций и оказываются тем больше, чем значительнее разность между временем выполнения главной и остальных операций. Эффективное применение этого вида движения требует установления равенства или кратности всех операций при обработке данного наименования деталей, т.е. их синхронизации.

Наиболее распространёнными способами синхронизации являются:

- Расчленение операций на переходы, комбинирование различных вариантов и порядок их выполнения;

- Группировка переходов нескольких операций;

- Концентрация операций;

- Введение параллельных рабочих мест на операциях, длительность которых кратна такту;

- Рационализация рабочих приемов;

- Интенсификация режимов работы.

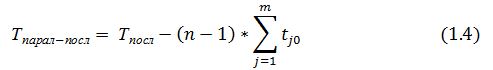

Длительность технологической части производственного цикла при параллельно-последовательном способе сочетания операций (Тпарал-посл) определяется следующим способом

Где:

Тпосл – длительность цикла обработки партии деталей при последовательном способе организации производства;

m–количество операций по обработке изделия (i = 1, …, m);

n – количество деталей в производственной партии, шт.;

tjo – длительность меньшей из каждой пары смежных технологических операций, мин.

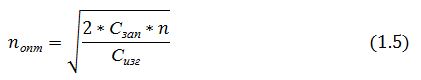

Оптимальный размер партии деталей (nопт) определяется по формуле Уилсона:

Где:

Сзап – затраты по запуску партии деталей в обработку (наладка оборудования, оформление документации);

N – количество деталей, которые необходимо изготовить на плановый период;

Сизг — затраты на изготовление одной детали.

1.4. РАСПРЕДЕЛИТЕЛЬНАЯ ЛОГИСТИКА

Распределительная логистика – это управление продвижением готовой продукции от производителей и (или) оптовых (оптово-розничных) торговых компаний до конечных (или промежуточных) потребителей. Процесс розничной продажи в логистике, как правило, не рассматривается. Эффективность этого процесса в основном зависит от факторов, лежащих за пределами логистики, например, от знания психологии покупателей, от умения оформить торговый зал, организовать рекламу и т.п. Рациональная организация материальных потоков в процессе розничной продажи, конечно же, необходима, но здесь ее значимость гораздо ниже, чем на более ранних стадиях движения материального потока. Сказанное выше относится не к процессу розничной торговли в целом, который включает в себя и оптовую закупку, и розничную продажу, а только к розничной продаже, т.е. к обслуживанию покупателя.

На сегодняшний момент не существует единого определения распределительной логистики, но про нее можно сказать так – “процесс управления коммерческим, канальным и физическим распределением готовой продукции и услуг с целью удовлетворения спроса потребителей и извлечения прибыли”. Читается, что управление коммерческими сбытовыми операциями и процессами лишь частично относится к функциям распределительной логистики. Следовательно, приведённое выше определение трактует распределительную логистику слишком широко.

Принципиальное отличие распределительной логистики от традиционных методов сбыта и продажи заключается в следующем:

- Подчинение процесса управления материальными и информационными потоками целям и задачам маркетинга

- Системная взаимосвязь процесса распределения с процессами производства и закупок (в плане управления материальными потоками)

- Системная взаимосвязь всех функций внутри самого распределения.

Распределительная логистика является функциональной областью логистики и имеет свой объект, цели, специфические функции.

Объект изучения в распределительной логистике – материальный поток на стадии движения от поставщика к потребителю.

Предметом изучения служит рационализация процесса физического продвижения товара к потребителю.

Распределительная логистика охватывает весь комплекс задач по управлению материальным потоком на участке – Поставщик-Потребитель, начиная от момента постановки задачи реализации и заканчивая моментом выхода поставленного продукта из сферы внимания поставщика. При этом основное внимание уделяют задачам управления материальными потоками, решаемым в процессе продвижения уже готовой продукции к потребителю.

Состав задач распределительной логистики на микро и макроуровне различен. На уровне предприятия, т.е. на микроуровне, логистика ставит и решает следующие задачи:

- Планирование процесса реализации;

- Организация получения и обработки заказа;

- Выбор вида упаковки, принятие решения о комплектации, а также организация выполнения других операций, непосредственно предшествующих отгрузке;

- Организация отгрузки продукции;

- Организация доставки и контроля за транспортированием;

- Организация постреализационного обслуживания;

На макроуровне к задачам распределительной логистики относят:

- Выбор схемы распределения материального потока;

- Определение оптимального количества распределительных центров (складов) на обслуживаемой территории;

- Определение оптимального места расположения распределительного центра (склада) на обслуживаемой территории, а также ряд других задач, связанных с управлением процессом прохождения материального потока по территории района, области, страны, материка или всего земного шара.

Важнейшие функции распределительной логистики заключаются в следующем:

- Планирование, организация и управление транспортно-перемещающими процессами в логистической системе в послепроизводственный период;

- Управление товарными запасами;

- Получение заказов на поставку продукции и его эффективная обработка;

- Комплектация, упаковка и выполнение рядя других логистических операций по подготовке товарных потоков к генерации;

- Организация рациональной отгрузки;

- Управление доставкой и контроль над выполнением транспортно-перемещающих операций в логистических целях;

- Планирование, организация и управление логистическим сервисом.

1.5. КАНАЛЫ РАСПРЕДЕЛЕНИЯ ПРОДУКЦИИ И ПОСРЕДНИКИ В ЛОГИСТИЧЕСКОЙ СИСТЕМЕ

Решение о выборе каналов распределения – одно из важнейших, которое необходимо принять руководству организации. Канал распределения – это путь, по которому товары движутся от производителя к потребителю. Выбранные каналы непосредственно влияют на скорость, время, эффективность движения и сохранность продукции при ее доставке от производителя к конечному потребителю.

Использование каналов распределения приносит производителям определенные выгоды:

- Экономию финансовых средств на распределение продукции;

- Возможность вложения сэкономленных средств в основное производство;

- Продажу продукции более эффективными способами;

- Высокую эффективность обеспечения широкой доступности товара и доведения его до целевых рынков;

- Сокращение объема работ по распределению продукции;

При этом организации или лица, составляющие канал, выполняют ряд важных функций:

- Проводят исследовательскую работу по сбору информации, необходимой для планирования распределения продукции и услуг;

- Стимулируют сбыт путем создания и распространения информации о товарах; устанавливают контакты с потенциальными покупателями;

- Приспосабливают товар к требованиям покупателей;

- Проводят переговоры с потенциальными потребителями продукции;

- Организуют товародвижение (транспортировка и складирование);

- Финансируют движение товаров по каналу распределения;

- Принимают на себя риски, связанные с функционированием канала.

Все это или часть этих функций могут быть взяты на себя производителем. При этом издержки производителя возрастают. Из-за специализации посреднических организаций они нередко выполняют перечисленные функции каналов распределения товаров эффективнее. Для покрытия своих издержек посредники взимают с производителя дополнительную плату. Таким образом, вопрос о том, кому следует выполнять различные функции канала распределения, — это вопрос относительной эффективности. При появлении возможности более результативно выполнять функции канал перестраивается.

К участникам канала распределения относятся производители и посредники.

Посредник – это юридическое лицо ил индивидуальный предприниматель, осуществляющий предпринимательскую деятельность по оптовой и (или) розничной торговле товарами несобственного производства

Существующие каналы распределения предполагают использование трех основных методов сбыта

- Прямого, при котором производитель продукции вступает в непосредственные отношения с ее потребителями и не прибегает к услугам различного рода независимых посредников;

- Косвенного, когда организация для сбыта своих товаров прибегает к услугам различного рода независимых посредников:

- Комбинированного, при котором в качестве посреднического звена используются организации со смешанным капиталом, включающим средства как производителя, так и другой независимой компании.

Каналы распределения можно охарактеризовать по числу составляющих их уровней.

Уровень канала распределения представляет собой посредника, который обеспечивает работу по продвижения товара от производителя к конечному потребителю. Поскольку определенную работу выполняют и сам производитель, и конечный потребитель, то они тоже входят в состав любого канала. При выборе канала распределения определяются его параметры – длина (протяженность), ширина и мощность.

Ширина канала распределения – это число посредников на каждом уровне, участвующих в распространении продукции. Мощность канала распределения характеризуется количеством продукции (в стоимостном или натуральном выражении в случае ее однородности), и продвигаемой через него.

В зависимость от перечисленных характеристик распределительные каналы подразделяются на два вида: канал нулевого уровня (прямой сбыт), многоуровневый канал (косвенный сбыт).

Каналы распределения представляют собой традиционные каналы, которые состоят из независимого производителя и одного или нескольких независимых посредников.

Канал нулевого уровня предполагает прямой контакт производителя с потребителем, без участия посредников. В этом случае потребитель может купить товар непосредственно у производителя

Одноуровневый канал распределения – канал распределения, включающий одного посредника

Двухуровневый канал включает двух посредников. На потребительских рынках ими обычно становятся оптовые и розничные торговцы, на рынках товаров промышленного назначения – дистрибьюторы и дилеры

Трехуровневый канал включает, соответственно, трех посредников, чаще всего двух оптовых и одного розничного

Горизонтальные канал образуются независимым друг от друга производителем и посредниками. Каждое звено горизонтального канала представляет собой юридическое лицо, работающее на свой страх и риск и стремящееся максимизировать собственную прибыль.

Вертикальные каналы распределения – это каналы, состоящие из производителя и одного или нескольких посредников, действующих как единая система.

Один из элементов канала, как правило либо является собственником остальных компаний-участниц, либо предоставляет им определенные привилегии. Таким элементом может быть производитель, оптовый или розничный посредник. Вертикальные каналы возникли как средство контроля за поведением канала выполняемых функций.

При формировании канала распределения товара на первое место выдвигается решение о структуре канала, т.е. о количестве уровней канала и о конкретном составе элементов канала. При выявлении возможных вариантов каналов распределения необходимо определиться с типом используемых посредников.

Логистических посредников можно объединить в две большие группы: приобретающие товар в собственность и имеющие право влиять на цены (дистрибьютор, дилер), действующие от имени и за счет продавца и не имеющие возможности влиять на цены (агент, брокер, комиссионер и т.д.).Иногда эти группы называют независимыми и зависимыми посредниками.

Страницы: 1 2

Проблема совершенствования и развития логистического сервиса связана с современными тенденциями в мировой экономике, а именно с ростом запросов потребителей произошло увеличение товарооборота в компаниях, что создало необходимость более качественного и эффективного взаимодействия с покупателями.

Сервисная логистика занимается оптимизацией потоков услуг, предоставляемых потребителям, и ее главной задачей является поиск оптимальной величины уровня обслуживания.

Логистический сервис реализуется, как правило, в распределительной сфере и представляет собой совокупность услуг, оказываемых в процессе поставки товаров потребителям, которая является завершающим этапом продвижения материального потока по логистической цепи.

К логистическим услугам относят:

- перевозка грузов различными видами транспорта;

- складирование и дистрибуция;

- экспедиторские услуги;

- управление цепями поставок.

Логистический подход к оказанию сервисных услуг базируется на правилах «7R». Качество логистического сервиса определяется гибкостью и надежностью поставок.

Сокращение времени и улучшение уровня обслуживания повышает имидж компании для потребителя, что позволяет ей проявить свои конкурентные преимущества перед другими игроками на рынке. Также логистический сервис должен быть доступен и безопасен для потребителей.

Уровень логистического сервиса позволяет оценить эффективность системы обслуживания. Он определяется как отношение количественной оценки фактически оказанного объема логистических услуг к количественной оценке теоретически возможного объема логистических услуг, умноженное на 100%.

В настоящее время в компании выделяют следующие основные тенденции сервисной логистики. Первая – это концепция совершенного обслуживания клиентов: предполагает нулевой уровень ошибок, то есть все операции в системе обслуживания потребителей должны выполняться с первого раза и правильно.

В этом случае логистические операции по обслуживанию потребителей должны быть рационализированы в течение всего логистического цикла заказа: от его получения до завершения обслуживания потребителей.

Достижение подобного результата требует строгой синхронизации всех операций в процессе обслуживания, что возможно при современном уровне развития технологий, однако стоимость услуг при этом заметно возрастает.

Это является одной из причин того, что немногие компании готовы работать на основе данной концепции, однако стоит понимать, что применение данной идеи означает обеспечение высокого уровня обслуживания, что привлекает постоянных клиентов для работы и стимулирует желание продолжить отношения.

Иными словами, ведет к лояльности клиентов.

Вторая тенденция: концепция полного удовлетворения потребителей – подразумевает избирательное обслуживание с добавленной стоимостью, при необходимости обеспечения выполнения заказов с нулевым уровнем ошибок, когда существует такая необходимость, а уровень обслуживания предполагается более высоким по отношению к базовому.

Интересно

Ключевой идеей концепции считают необходимость оказания клиентам любых возможных к осуществлению требуемых им услуг, прилагая все возможные усилия для обеспечения гарантированности заданного уровня обслуживания.

Эта концепция более гибкая в применении в современных условиях, поэтому считается более реализуемой в практической деятельности компаний, обладает наибольшим потенциалом прибыльности.

И третья – это передача логистических услуг на аутсорсинг.

Современные логистические операторы обладают возможностью оказывать полный комплекс услуг (логистический сервис) потребителю в рамках цепочки поставок и фокусируются на повышении параметров качества обслуживания, на развитии долгосрочных отношений с клиентами.

Как попадает товар в магазины «Леруа Мерлен» с точки зрения математики заказа

Время на прочтение

9 мин

Количество просмотров 30K

Ячейка пикинга на первом этаже стеллажа

Вы берёте один из смесителей для кухни у нас в магазине и уносите его под мышкой к кассе. На кассе вам делают документ о продаже, и в этот момент уменьшается количество этого товара на остатках в системах и на сайте.

Ночью каждый магазин считает прогноз по заказам на следующий период. Точнее, каждую неделю просчитывается прогноз на один год вперёд, а из него каждую ночь рассчитываются заказы для управляющего магазина. Скрипт видит, что кто-то купил смеситель, и если продажи пойдут такими темпами (тут целый блок сложной модели, что считать «такими темпами» и на каком периоде), то смесители закончатся через семь дней. Это значит, что нужно сформировать следующий заказ, чтобы их привезли.

Большая часть товаров едет в магазины либо по потоку кросс-докинга (склад перебрасывает паллеты, не открывая и не сохраняя их у себя на стоке), либо напрямую от местных поставщиков. Частично мы эти процессы уже разбирали в прошлом посте. Рассмотрим сложный случай, когда магазину смесители нужны из паллеты, которая лежит на складе в Москве.

Сложность в том, что паллета — это довольно много смесителей. А в магазин нужно привезти 50 штук, скажем. Не везти же её целиком? И вот появляется процесс пикинга, когда паллета снимается с ячейки, кладётся вниз, а потом из неё достаётся вложенная тара. Это может быть транспортный короб, иннер и штука. Штуками распределительный центр почти никогда не оперирует, за исключением редкого и дорогого оборудования. Для единиц нужны фулфилмент-центры, но это уже немного другая часть логистики, и в этом посте про них не будет.

В конечном итоге, когда магазину нужен товар, потребность считается в системе прогнозирования GOLD GWR, а в ERP (Oracle RMS) появляется итоговый документ с тем, сколько чего нужно привезти и куда. Он попадает в систему управления складом (WMS) в виде задания «Отгрузить туда-то» и в систему управления транспортом (TMS) в виде директивы «Забрать это на складе таком-то и отвезти в магазин такой-то». Дальше задача TMS — обеспечить транспорт (для этого отправляется заявка логистам), а задача WMS — обеспечить начало загрузки в момент открытия дока под приехавший грузовик.

Товар может быть отгружен целой паллетой или вложенной единицей хранения. Самое удобное для склада — конечно, грузить целую. Потому что, когда нужна вложенная единица хранения (короб), это требует времени и ручных операций. То есть стоит каких-то денег и снижает оборачиваемость товара (не даёт использовать склад под что-то другое).

Склад уместно сравнить с базой данных. Она должна как можно быстрее давать ответ приложениям, которые её дергают. Часть её in-memory — это процессы кросс-докинга, которые вообще не требуют «записи» в сток. Ещё часть — кеш: это специальные буферы, где товар может немного полежать перед следующей операцией. И ещё часть — хранилище, сток, где товар лежит для дальнейшей обработки.

Задача склада всегда — уменьшить сток и увеличить его оборачиваемость (т. е. уменьшать срок его хранения). Чем меньше товара лежит без дела, тем выгоднее для компании. Но при этом, когда нужный товар кто-то запросил, а склад его дать не может, — это тоже провал. Между двумя этими крайностями и работает вся математика.

Так что с моим смесителем?

Идеальный процесс с точки зрения оптимизации стока — использовать склад только как роутер. Идеальный процесс с точки зрения доступности — сохранить весь товар в мире на складе и выдавать по мере надобности.

В конечном итоге компромисс для смесителей выглядит так: выделяется математический оптимум того, как их везти. Иногда бывает выгодно вообще не закупать конкретно эту модель (потому что есть прямой аналог), иногда действительно выгодно закупить и привезти целую паллету и медленно её распродавать со склада магазина. Но чаще всего бывает выгодно везти транспортный короб. Если в коробе 52 единицы, а система магазина подсчитала, что нужно 50, то решение очевидно: будет заказано чуть больше — 52. А вот если магазину нужно три единицы, а короб — 100 единиц, то уже встаёт вопрос о целесообразности минимума.

Мы не используем алгоритм минимакс для магазинов, но сейчас его разрабатываем и будем применять в основном для малых форматов, т. к. он хорошо подходит, когда нет или мало места на складе магазина и нужно пополнять сразу полку. Для малого формата будет: максимум — вместимость полки, минимум — количество «триггер» для заказа, если сток опускается на меньшее или равное значение — мы делаем заказ до максимума полки.

Формирование потребности у нас работает по принципу покрытия заказа и каждый заказ покрывает товарным запасом до даты доставки следующего заказа.

Например, делаем заказ сегодня, 01.01.2021 года, и у нас на остатке 18 штук. Дата доставки такого заказа будет 07.01.2021 (поставщик возит за одну неделю). Дата следующего заказа — 14.01.2021, доставки — 21.01.2021.

Представим, что мы продаём по две штуки в день всегда.

Значит, мы должны заказом 01.01.2021 покрыть запасом аж до 21.01.2021, иначе нам нечего будет продавать.

Поэтому до 21.01.2021 нам потребуется 21 * 2 = 42 штуки.

18 штук у нас на остатках есть, поэтому заказываем 24 штуки 01.01.2021.

Конечно же, в каждом заказе есть ещё и доля страхового запаса.

Дальше данные заказа вписываются в тарность. То есть если нужно 45, 48 или 49 штук — заказывается минимальный короб в 50. Если нужно 55 штук — нужно заказать два короба или оптимизировать модель. Как видите, чем меньше квантование (чем чаще поставки и чем больше управляемых единиц вложенности в таре), тем точнее оптимизация. Поэтому поставки в магазины делаются как можно чаще, и поэтому появляются подкороба в коробах.

Как короб попадает в грузовик?

Итак, из магазина задание поступает в ERP, а оттуда — на склад. Склад должен обеспечить упакованный товар в доке, когда туда подъедет машина, заказанная TMS-системой, и заберёт его в магазин.

На складе все заказы кластеризуются, чтобы затем оптимизировать маршруты заданий каждому отдельному грузчику. Для каждого погрузчика считается маршрут, где он быстрее всего заберёт весь нужный товар и не будет мешать другим. Функция — общее счастье, то есть снижение общего времени выполнения всех операций в целом.

Дальше люди получают конкретные координаты целей (паллет в ячейках) и действия с ними в виде алгоритма. И выполняют их. Разбивается это на шаги в духе: «Езжай в ячейку такую-то, возьми паллету». Человек едет, сканирует там её штрихкод, система проверяет, что всё правильно, и даёт следующее действие: «Вези туда-то». И так — всё время. Мы управляем мобильными терминалами, а грузчики их слушаются. Так мы имеем своего рода API к людям на складе. Следующий шаг, конечно, — убрать людей, но про это в другой раз.

Когда нужно разобрать паллету, происходит отдельный процесс пикинга. Мы берём её с ячейки хранения вверху и спускаем в нижнюю ячейку. Оттуда берём два короба смесителей, из другой — три короба другого товара (пускай будут гвозди, они интересны тем, что упакованы на развес) и так далее. Всё это с терминалами сканируется и проверяется на каждом шаге. В итоге всё равно получается одна паллета для дока, только уже с разными коробами.

Когда она готова, на неё печатается отдельная этикетка на терминале, и она теперь учитывается в системе как отдельное место. Можно класть в буфер отгрузки или прямо на док.

Ячейки пикинга — это буфер, поэтому после выемки товара из паллеты пикинга часто надо поднимать исходную паллету обратно вверх. Потому что внизу ячейка нужна будет для чего-то другого.

Тот, кто кладёт паллету сверху вниз, и тот, кто берёт из ячейки пикинга короба, — это два разных человека. Пикинер только набирает товар, а другой человек на погрузчике только жонглирует паллетами.

Откуда взялся грузовик?

Из инструмента TMS, который пару раз в день консолидирует все потребности всех магазинов и нарезает потребности в грузовиках. Там считается не только заказ на каждый узел графа, но и оптимальный маршрут по графу разного транспорта. Магазин размещает заказы один раз в неделю, планирование транспорта начинается за два дня до поставки. За два дня уже понятно, какой конкретно транспорт подойдёт к доку, что и в каком порядке в него класть и как он поедет. Эта автоматизация касается всего: когда этот грузовик только приедет на склад, система по номеру скажет, к каким воротам ему ехать и когда, то есть мы управляем ещё оптимизацией движения транспорта у доков.

Мы учитываем при этом не только фактическое наличие товара на складе, но и тот товар, который на него только едет, — это тоже важная часть оптимизации.

Как принимается решение, что товар нужно пополнить на такое-то количество?

Сначала мы смотрим, будет ли ещё закупаться этот товар. Для каждого магазина есть матрицы того, что в нём продаётся, а что — нет. Это региональные особенности из-за местных поставщиков, регионального спроса (очень дорогая профессиональная техника для ремонта чаще всего нужна только в Москве), культурных особенностей (в Казахстане — огромная зона ковров для декора) и так далее.

Товар может перестать закупаться в магазин из-за окончания сезона: мало кому нужны газонокосилки зимой и ёлочные игрушки летом.

Если товар будет закупаться — считаем, сколько его нужно на следующий период. Это довольно интересная модель, которая учитывает историю продаж товара (это главный весовой коэффициент) и учитывает профиль сезонности семейства, в которое входит этот товар. Когда по товару есть большая история продаж в этом и других магазинах, модель строится гладко и попасть можно с точностью до штуки.

Когда товар новый, истории нет. Её нужно либо откуда-то взять, либо управлять товаром вручную. В случае когда это прямой аналог чего-то известного, можно просто указать ему товар-пару в карточке. Были перчатки рабочие одного производителя, пришли другого (или просто артикул либо модель поменялись) — указываем пару прошлую, и модель опирается на историю другого товара. Через шесть недель (это магическая константа) товар автоматически отвязывается и у него начинает считаться только собственная история.

Когда товар совсем новый и вообще неясно, что с ним делать, привозится какое-то количество в магазины по ручному прогнозу. Дальше набирается история. У коллег из моды про это есть огромная математика, а у нас нет: мы всё же — про ремонт, и у нас мода только-только начала появляться в области дизайна кухонных линеек и вообще декора. В остальном спрос плавный почти на все группы товаров. Сезонные изменения учитываются довольно легко: для нового товара — по группе, для старых — по их большой истории.

Поскольку мы пока умеем правильно считать далеко не всё и система может ошибаться, итоговый документ отправляется на утверждение администратору магазина (или человеку, который отвечает за поставки товара). Точнее, обычно это делают менеджеры отделов (в магазине 15 отделов: инструменты, скобянка, сантехника и т. п.). Им выводятся все позиции без исключения, которые могут быть поставлены в рамках отдела, и их количество. То есть если в заказе 0, то там есть позиция и стоит ноль.

Мы сейчас уже тестируем автозаказ для некоторых поставщиков. Т. к. есть случаи, когда система предлагает к заказу количество, а менеджеры магазинов подтверждают параметры без изменений и продолжительное время, то пользователю незачем обрабатывать такие заказы в ERP и мы автоматически отправляем их поставщикам. Но есть группа координаторов, которые поддерживают магазины и отслеживают корректность таких заказов.

По согласованию можно убрать товар (если заканчивается сезон Нового года, то не нужно дозаказывать ещё 100 искусственных ёлок) или добавить тот, который до этого не продавался. Это требует участия ещё человека из офиса.

В 99,9 % случаев всё решается на месте в магазине, и администраторы только увеличивают количество того товара, который, по их мнению, продаётся больше и быстрее, чем система может предсказать. Всё же 50–60 тысяч SKU очень сложно обрабатывать только вручную. В итоге они вносят минимальные изменения, которые помогают увеличению продаж, чувствуют контроль, но не вносят человеческие ошибки. Всё делается децентрализованно, то есть каждый магазин управляет своим заказом сам за исключением редких случаев.

Есть товары, управляемые вручную. Например, нестандартные душевые кабины. Есть товары на полуавтоматическом пополнении: система по таким товарам считает предложение к заказу и количественно отображает, сколько заказать. Менеджеры магазина видят прогнозы продаж, историю продаж и при необходимости корректируют количество. Мы занимаемся уменьшением количества корректировок к предложенному заказу, чтобы пользователи делали меньше ручных операций и система формировала «идеальные» предложения к заказу.

Мы хорошо понимаем сезонные коэффициенты, когда один и тот же товар продаётся весь год с разной скоростью. Но при этом товары, которые часть сезона продаются много, а часть — нет, обрабатываем пока не очень точно. Модель заточена под плавные сдвиги, а не резкие колебания.

Для расчёта заказа система учитывает среднюю задержку поставщика. Если мы видим, что поставщик регулярно опаздывает на пять дней, то помимо штрафов, GOLD учтёт это в формировании заказа и закажет больше страхового запаса, чтобы учесть возможные опоздания. Дополнительно мы надстроили анализ ежедневных остатков: если товар отсутствовал на полке большое количество дней в неделе и если эти дни имели значительную вероятность продаж, то система видит это и понимает, что такую неделю для учёта истории продаж нужно исключить, а не понижать прогноз.

Откуда склад знает, сколько товара взять и откуда? Теперь вы знаете, как магазин определяет свои потребности. Вы знаете, как это консолидируется и отправляется на склад, а склад должен достать транспорт и отгрузить всё это. Но есть ещё слой: складу нужно всё это обработать.

Прогноз продаж по каждому магазину и прогноз логистики с учётом маршрутов и использования разных видов транспорта (рефрижераторов, бортов, боковых и так далее) даёт понимание, сколько товара потребуется и где. И к каким датам его нужно достать.

Дальше — ещё слой оптимизации: где его выгоднее достать к этому времени? Какой партией? Некоторые поставщики ставят минимальный объём отгрузки (килограмм гвоздей заказать не выйдет), некоторые дают объёмные скидки, ретробонусы и прочие спецусловия. Надо считать, как везти товар и откуда. Эту тему мы только начали прорабатывать, пока она в довольно простом виде. Думаю, через год будет что рассказать.

Иногда товар выгоднее складировать большой партией, чем покупать несколько маленьких, иногда выгоднее разбивать поставку на десять локальных партий у разных поставщиков. И так далее.

Надо знать процент брака, чтобы не было такого, что товар приехал, а продать его не получается. Склад за счёт больших чисел сглаживает все эти колебания.

Если не прогнозировать всё точно, то уменьшается маржинальность категории товара (накапливается ненужный сток). Чем больше ассортимент — тем больше вещей надо отслеживать. Когда речь идёт про десятки тысяч позиций на рынке, где есть глобальные изменения (а они есть), то без хорошей автоматизации просто не обойтись.

Компания Accenture завершила масштабный проект по трансформации цепочки поставок и управлению запасами для DIY-ритейлера «Леруа Мерлен» в России. В ходе проекта специалисты Accenture разработали решение, предназначенное для оптимизации логистической системы «Леруа Мерлен» в России за счет достижения большей прозрачности поставок, более точного расчета стоимости запасов на базе управленческого учета и МСФО.

Ожидается, что данное решение позволит «Леруа Мерлен Россия» устранить расхождения в оценке запасов и автоматизировать многочисленные ручные процессы управления цепочкой поставок, состоящей на текущий момент из трех распределительных центров, 28 магазинов в 16 городах России, предлагающих покупателям каталог продукции на 35 тыс. наименований.

«Главная задача состояла в том, чтобы объединить все компоненты организации поставок и приема товаров, получить четкое представление о наличии продукции и разработать более надежную, быструю и экономически эффективную систему, которая позволила бы повысить качество обслуживания, – рассказал Бернар Барфети, директор по организации операций и информационным системам в «Леруа Мерлен Россия». – Нам необходимо было решение, которое позволило бы анализировать многочисленные данные о спросе, поступающие по различным каналам, сетям поставок и точкам сбыта. Accenture помогла нам сориентироваться в вопросах комплексной трансформации информационных технологий, бизнес-процессов и цепочки поставок и разработала для нас новую систему управления».

По информации Accenture, новая система, запущенная в сентябре 2013 г., обеспечивает согласованность в ключевых областях логистического процесса «Леруа Мерлен Россия» благодаря анализу и оптимизации компонентов себестоимости продукции и запасов.

«Внедрение новой системы позволило сделать наши цепочки поставок прозрачными и управляемыми, а также обеспечило контроль и оптимизацию себестоимости наших товаров, что дало нам возможность дальнейшего развития нашей стратегии «Низкие Цены Каждый День» (EDLP)», – заявил Петр Асратян, директор проекта модернизации информационных систем «Леруа Мерлен Россия».

«Внедренная система является важным механизмом поддержки принятия решений для «Леруа Мерлен Россия», обеспечивающим ясность, гибкость и оперативность процесса планирования и управления цепочкой поставок, – подчеркнул Михаил Першин, руководитель ритейл-практики Accenture. – Проект откроет для «Леруа Мерлен Россия» более прозрачный подход к управлению запасами и позволит компании оптимизировать сервис для своих клиентов».

Источник: CNews

Подписывайтесь на наши группы,

чтобы быть в курсе событий отрасли.

Леруа Мерлен — международная компания-ритейлер, специализирующаяся на продаже товаров для строительства, отделки и обустройства дома, дачи и сада. Сфера логистики в компании имеет большое значение, так как она способствует эффективному движению конечных продуктов от конца производственной линии к покупателю. О преимуществах работы специалистом данной отрасли рассказал логистик Леруа Мерлен Сергей Пономарев.

Расскажите о современной сфере логистики? Каковы ваши обязанности?

Наиболее полно логистику можно охарактеризовать как систему планирования, организации, контроля и управления поставками товара. Для крупной компании данная сфера очень важна, чтобы обеспечивать непрерывный процесс обслуживания клиентов. Работать в этом направлении интересно и не сложно. Мои обязанности заключаются в приеме, выкладке, пересчете товара и его доставки в отделы магазина.

Почему вы выбрали работу именно в компании Леруа Мерлен?

Меня привлекла популярность компании Леруа Мерлен, удобный график, возможность совмещения работы с учебой и условия работы. Некоторые считают, что работа логистом – это тяжелый и изнуряющий труд. Могу сказать с уверенностью, что это не так. Леруа Мерлен – это высокотехнологичная компания, предоставляющая в помощь сотруднику современную технику, управлять которой одно удовольствие. Она значительно облегчает процесс.

Что должен знать специалист сферы логистики, и какие к нему предъявляются требования?

Прежде всего, необходимо понимать, что в магазине большой товарооборот, следовательно, специалист отдела логистики должен быть готов к физическому труду. График работы логистика с 5:00 до 15:00, следовательно, необходима готовность к раннему пробуждению. Стоит отметить, что работа в ранние часы полностью «компенсируется» возможностью совмещения работы с учебой, корпоративным транспортом и бесплатными завтраками. Приветствуется опыт работы на складе, но это не принципиально, так как в компании очень развита система обучения, которая способна в короткие сроки восполнить отсутствие опыта и пробелы в знаниях. Главное – интерес, желание и готовность работать в условиях компании.

Как происходит процесс обучения?

Регулярно проводятся всевозможные тренинги, которые содержат много полезной информации, необходимой специалистам на разных этапах работы. В компании ЛеруаМерлен существует свой учебный центр — «Академия для дома», где сотрудники независимо от образования и предыдущего опыта работы могут повышать свою квалификацию на тренингах и специализированных курсах.

Какие условия работы логиста в Леруа Мерлен?

Соблюдение ТК РФ, официальная заработная плата, развитая система премирования, полный социальный пакет, включающий медицинскую страховку, льготное питание, корпоративный транспорт, бесплатную униформу. Большой плюс — это бесплатное корпоративное обучение и возможность профессионального роста. Стабильность и прозрачность компании мне, как сотруднику, очень нравятся.

Вы упомянули возможность профессионального роста. Как можно развиваться в компании Леруа Мерлен? Как происходит карьерный рост?

В компании предусмотрено два вида развития: вертикальный и горизонтальный. Горизонтальная карьера предполагает профессиональный рост сотрудника как специалиста. Это повышение уровня мастерства, увеличение знаний и навыков. А вертикальная карьера – это движение вверх по структурным ступеням иерархии. Выбор положения сотрудника в компании через некоторое время зависит только от него. Естественно нужно постараться. Если есть стремление к саморазвитию и преуспевающим результатам, то и профессиональный рост не заставит себя долго ждать.

Организован ли в компании корпоративный досуг?

Да. В компании Леруа Мерлен чувствуется заинтересованность в развитии сотрудников, ведь это напрямую влияет и на развитие компании. Именно поэтому компания старается сделать идеальными не только условия труда, но и совместный досуг. Например, у нас сформирована футбольная команда, которая участвует во всероссийских соревнованиях каждый год. Мы вместе посещаем бассейны, тренажерные залы за счет компании.

Как можно устроиться в сектор логистики компании Леруа Мерлен?

Достаточно заполнить онлайн анкету на сайте http://leroymerlin.ru/job/ после чего с вами свяжутся специалисты компании. Также можно обратиться непосредственно в компанию по адресу Бульвар Архитекторов, 35 или по телефону +7 (3812) 35-60-24;

e-mail: cv-omsk1@leroymerlin.ru.